Zu Besuch bei Engl

Die Nachricht verbreitete sich einem Lauffeuer gleich in den Frankfurter Messehallen: Da gibt es eine deutsche Firma, die führt in ihrer Schallkabine einen programmierbaren Gitarren-Amp vor. Wow! Aus dem Hier und Jetzt betrachtet, haut einen die Message nicht unbedingt um, aber man schrieb damals das Jahr 1984 und war gerade froh, dass es ein Master-Volume gab und langsam mehr umschaltbar zweikanalige Verstärker auf den Markt kamen. In dieser Einöde löste Engls Innovation einen Erdrutsch aus.

Aus damaliger Sicht war das Konzept unfassbar futuristisch, dem Stand der E-Gitarren-Verstärkertechnik um Jahre voraus. Wir wissen heute, was daraus geworden ist: Eine weltweit renommierte Marke.

In solchen Firmenportraits liest man zumeist, dass der Unternehmensgründer selbst frühzeitig mit Elektronik verhaftet war, Reparaturen und Modifikationen machte, und darüber in die Branche einstieg. Bei Edmund Engl ist dem nicht so. Er hatte zwar mit Musik zu tun, da er in Bands als Drummer und Gitarrist spielte, ein Lötexperte war er indes nicht. Ihm kam einfach durch das Musikmachen die Idee, dass angesichts der unterschiedlichen Sound-Anforderungen ein programmierbarer Verstärker ideal wäre.

Er selbst konnte das Projekt nicht umsetzen. Also sah er sich nach Fachleuten um, die für die Entwicklung in Frage kommen konnten. Das ist nicht ganz einfach, wenn man in der bajuwarischen Provinz lebt: Tittmoning, im äußersten Südosten Deutschlands gelegen, nahe Burghausen, war nicht gerade der Nabel der Welt, was Elektrotechnik angeht.

Ein Diplom-Ingenieur aus Rosenheim, der Service machte und sogar eine Kopie des Boogie-Amps auf die Beine gestellt hatte (unter dem Namen „Peak“), nahm sich schließlich der Sache an. Die Arbeit fand nebenberuflich statt, weswegen ganze drei Jahre ins Land gingen bis der Digital-Amp 1983 serienreif war.

Wie ist Engl entstanden?

Nein, natürlich rannten die Gitarristen Edmund nicht gleich die Tür ein. Er musste sein Projekt ja erst einmal publik machen. Ohne Werbung kein Geschäft. Klinkenputzen war angesagt. Edmund besuchte im Zuge dessen u. a. Musikgeschäfte und präsentierte den Gitarrenverstärker. Die Reaktionen waren äußerst vielversprechend, bis dahin, dass jemand vom Fleck weg die beiden Demo-Modelle kaufen wollte.

Der große Durchbruch kam mit dem Messeauftritt in Frankfurt 1984. Internationale Vertriebe standen Schlange. Die Begeisterung war groß. Doch gab es auch kritische Stimmen, die zwar die Funktionalität des Amps ganz und gar anerkannten, aber mit dem Ton nicht ganz zufrieden waren.

Dazu sollte man wissen, dass die erste Version zwar eine Röhrenendstufe besaß, im Preamp aber mit nur einer Röhre auskommen musste – die mit CMOS-Bausteinen (Complementary Metal Oxide Semi-Conductor) umgesetzte Programmierbarkeit bedingte im Wesentlichen Halbleitertechnik.

Gleichwohl setzte der Digital-Amp zu einem Siegeszug an. Es war aber abzusehen, dass er alsbald verfeinert werden musste. Der Zufall half dem über zwei Ecken auf die Sprünge. Der Bruder von Edmunds Ehefrau hatte einen Freund, der Elektrotechnik studierte und schon einige Erfahrung im Bau von Verstärkern hatte.

Zuvor hatte er schon den Auftrag angenommen ein Modul zu entwerfen, das den Einschleifweg mit mehreren Wegen programmierbar macht. Das Resultat war das sogenannte „Effect Multiplex“, der vermutlich weltweit erste programmierbare Signal-Looper. Der Name des Erfinders: Horst Langer. Er ist bis heute das technische Mastermind der Firma.

Horst hatte bald danach die Idee, die Produktpalette mit einem nicht-programmierbaren Amp zu erweitern. Was er 1985 mit dem Modell Straight in die Tat umsetzte. Damit gelang ihm auf Anhieb ein großer Wurf.

Der zweikanalige Vollröhren-Amp mit drei Soundmodes (Clean, Lead auf Crunch umschaltbar) bot diverse Schaltoptionen zur variablen Klangformung und hatte (nicht nur) für die damalige Zeit unverschämt viel Gain. So etwas gab es damals in dieser Form noch nicht. Kein Wunder, dass er bei den Hard-Rockern sehr beliebt wurde und auch im Profilager viele Freunde fand.

In der Konsequenz wurde der Straight zur Vorlage für die neue (letzte) Röhrenversion des Digitalamps. Die machte, mit Optokoppler gesteuert, klanglich einen großen Schritt nach vorne. Eine rosige Zukunft war dem Amp dennoch nicht beschert. Es hätte weiterer massiver Überarbeitungen bedurft, um ihn perfekt zu aktualisieren, und vor dem Hintergrund, dass nun auch immer mehr MIDI-Prozessoren und 19″-Geräte den Gitarristen flexibler machten, schien dies nicht mehr wirtschaftlich.

Somit kam 1987 das Aus. Das Know-how blieb indes nicht ungenutzt. Ende der 80er-Jahre boomte die Rack-Technik und Engl konnte hier mit einem intelligenten MIDI-Switching punkten, das Preamps und Endstufen miteinander kommunizieren ließ. Im Jahre 2000 erlebte das Projekt Digital-Amp sogar in gewisser Weise ein Revival, indem der MIDI-Preamp E580 in Vollröhrentechnik Total-Recall auf 40 Factory-Programmplätzen und 2 × 128 User-Presets bot.

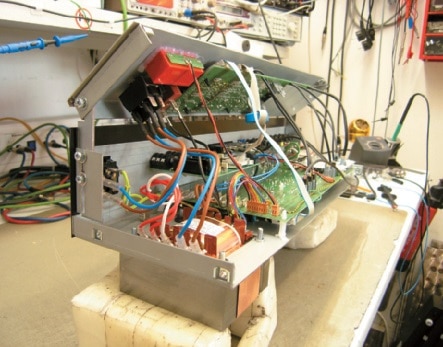

Die Produktion fand in den Anfängen auf beengtem Raume statt. Auf dem Dachboden der Eltern lagerte das Material, im Keller wurde gefertigt. Bis auf die Chassis wurde alles in Eigenregie gemacht. Platinen mit Fotofolien entwerfen – Computer-Programme gab es dafür noch nicht – Gehäuse und Boxen bauen, sogar die Trafos wurden lange Jahre selbst gewickelt.

Seit Ende der 1990er-Jahre kommen sie von einem Zulieferer. Aus dem einfachen Grunde, weil mit strengeren Regeln im Hinblick auf sicherheits-technische Merkmale innerhalb von Normen (EN60065/ICE und UL) der Aufwand im Herstellungsprozess zu hoch wurde. Das Team bestand zu dieser Zeit aus drei Leuten: Horst betreute die Technik, Edmund organisierte alles Weitere, seine Schwester Beate war für die Buchführung zuständig. In der Fertigung packten alle gemeinsam an.

Wenn eine Firma stetig wächst, kommt irgendwann natürlich der Punkt, wo es auf ein paar Quadratmetern nicht weitergehen kann. So zog Engl 1989 in Tittmonings Stadtteil Kay in eine größere Wohnung ein. Nur um wenig später das ganze Zweifamilienhaus zu beanspruchen.

Zu dieser Zeit wurden dann auch erstmals (zwei) Mitarbeiter eingestellt. Um die Fertigung zu rationalisieren, war im Übrigen frühzeitig eine Lötbadmaschine angeschafft worden. Die inzwischen arrivierte Marke erfreute sich immer größerer Nachfrage und sah sich eben deshalb genötigt zu reagieren.

So brachte das Jahr 2002 parallel zum Erscheinen des Fireball und Engl Powerball eine entscheidende Wende. Engl vergrößerte seine Produktionsfläche erheblich, indem die Firma nun direkt in Tittmoning eine Halle mit einer Fläche von ca. 500 Quadratmetern bezog, in der Gaisbergstrasse, wo sie nach wie vor residiert.

Beliebter Klassiker: Der Gitarrenverstärker Engl E-645/2 Powerball 2

Die Produktion bei Engl

Die Zeit scheint stehen geblieben, wenn man auf die Halle blickt. Am Eingang eine Glastür im Stile der Sixties, der Bau gedrungen, schlicht und etwas angestaubt, auf dem Dach immerhin zwei kecke Zwiebeltürmchen; dass hier Powerblocks für Böse-Buben-Musik gebaut werden, kommt einem sicher nicht in den Sinn.

Auch innen regiert die zweckmäßige Sachlichkeit. Wenn man hereinkommt, liegt links der Aufgang zu zwei Büroräumen, in denen Beate, die Herrin über die Buchhaltung, sowie Edmund und seine Tochter Barbara residieren.

Unten im Erdgeschoss gibt es einen Aufenthaltsraum und ein kleines Büro für die Produktionsleitung. Diese Aufgabe hat Ramona Ritter in der Hand. Sie stieß bereits 1992 zur Belegschaft, hat in der Folgezeit an fast allen Stationen der Fertigung gearbeitet und ist auf diese Weise zur Chefin der Abteilung avanciert.

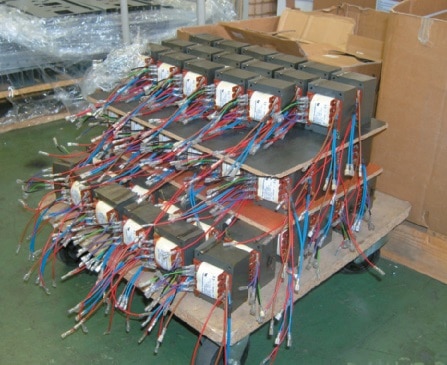

Lag also nahe, dass sie meinen Rundgang begleitete. Die Fertigung beginnt damit, dass die zugelieferten Leiterkarten/Platinen bestückt werden. Dafür sind drei halbautomatische Arbeitsplätze vorhanden. Automatisch heißt hier lediglich, dass einerseits mit Lichtfeldern auf der Platine der Reihe nach die Positionen markiert werden, an denen die verschiedenen Bauteile einzusetzen sind.

Diese werden andererseits parallel von der Maschine herbeigefördert und vor dem Mitarbeiter griffbereit in einem kleinen Fach angeliefert. Das Einsetzen der Widerstände, Kondensatoren, Flachbandkabel etc. erfolgt von Hand. Warum keine Vollautomaten?, fragt man sich.

Horst erklärt dazu: „Solche Maschinen sind teuer und nehmen viel Platz weg. Sie würden sich erst bei viel höheren Stückzahlen amortisieren. Wir kommen so sehr gut zurecht und können dank guter Planung der Fertigungsprozesse auch sehr effizient sein.“ Die Programmierung der Halbautomaten fällt in Edmunds Ressort. Nach der Bestückung ist logischerweise das Verlöten der nächste Schritt.

Quer durch, auf der anderen Seite der Halle, in einem separaten Raum steht der Automat. Alle zwei Tage werden hier die Platinen in Rahmen gespannt und die Lötmaschine damit gefüttert. In diesem Vorgang wird die vorgewärmte Leiterkarte nicht in eine Wanne getaucht, sondern von einem Förderband über eine Rolle bewegt, die das Lot an die Baugruppe heranführt (siehe Abb.).

„Das richtig hinzubekommen ist nicht ganz einfach“ erklärt Ramona, „die Temperatur muss genau stimmen, es dürfen keine Schwebeteilchen oder ähnliches da sein“. Im nächsten Arbeitsschritt stehen die mechanischen Arbeiten an. Das heißt, die Trafos werden an/in den Chassis montiert, Buchsen, Schalter etc. und natürlich die Platinen.

Vorher fixieren Mitarbeiter größere Bauteile mit Klebemasse und löten, wo im Arbeitsprozess nötig, noch das eine oder andere Flachbandkabel o. ä. von Hand an die Printboards. Die beschrifteten Blenden an Front und Rückseite werden übrigens auch in Eigenregie hergestellt. In einem Container hinter dem Haus steht die Siebdruckanlage samt Einbrennofen.

Platzt der Laden langsam aus den Nähten? „Nein, wir haben was die möglichen Stückzahlen angeht noch Luft nach oben. So schnell werden wir nicht wieder umziehen“ sagt Horst dazu. „Ein erneuter Umzug wäre mit großem Aufwand und hohen Kosten verbunden, zudem müsste wieder eine geeignete Immobilie gefunden werden, was sich hier bei uns in der Gegend als relativ problematisch erweist.“

Jetzt ist es nur noch ein Schritt bis die Amps zum Leben erweckt werden. Was fehlt noch? Die Verdrahtung. Trafos anschließen, die Platinen müssen miteinander kontaktiert werden, zum Teil über Steckverbinder. Die entsprechenden Kabel kommen konfektioniert von einem Zulieferbetrieb ins Haus.

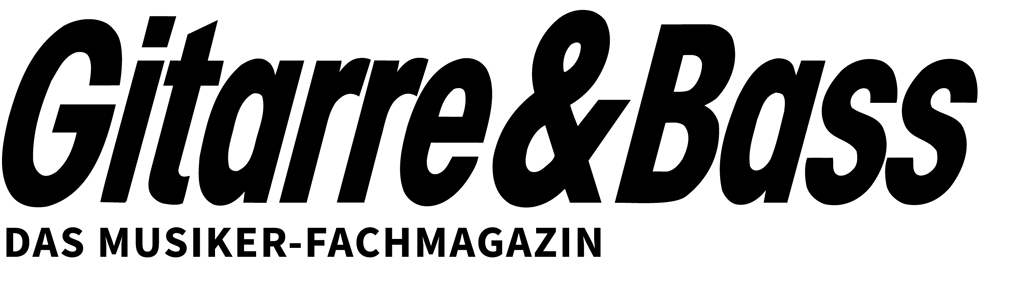

Dann ist es soweit: Die Inbetriebnahme steht an. In einem separaten, mit Messgeräten vollgestopften Raum erledigen dies zwei Techniker. Zunächst erfolgt ein Isolationscheck, um die elektrische Sicherheit zu wahren. Dann werden die Röhren eingesetzt. Während die Endröhren vorher schon durch das hauseigene Matching an einem eigens dafür gebauten Messmodul geprüft wurden, erfolgt die Selektion der Vorstufenröhren erst hier.

Die Techniker checken die Röhren u. a. in Hinblick auf ihre mechanische Qualität und selektieren, welche als V1, an erster Stelle (besonders kritisch) im Signalweg, in Frage kommen. Der Amp wird hochgefahren und nun in einem aufwendigen Testprocedere in all seinen Funktionen durchgecheckt. Z. B. wird mit Pegelmessgeräten und Oszilloskop die Effizienz der Klangregler begutachtet, auch die Verstärkungsfaktoren werden überprüft, um zu sehen, ob das Gerät auch wirklich alle Sollwerte erreicht.

Engl hat über die Jahre für das Steuern von Schaltfunktionen und MIDI verschiedene Interfaces entwickelt. Auch die müssen ihre Funktionsfähigkeit beweisen, wofür Horst – damit es schnell und komfortabel vonstatten gehen kann – extra ein entsprechendes Prüfgerät konstruiert hat (Multitest Unit Z-X).

Sollten irgendwelche Probleme auftauchen, werden sie von den beiden Technikern gleich an Ort und Stelle behoben. „Und was ist mit den Chassis da draußen, an denen ein Zettel mit der Aufschrift „Horst“ hängt? Sind das schwierige Fälle, die nur du ans Laufen bringst?“ kann sich der Autor nicht verkeifen zu fragen.

„Nein“ er lacht, „so schlimm kommt’s nie, die Jungs sind fit. Das sind Amps für Endorser, die ich überarbeite, und/oder Prototypen für meine Entwicklung.“ Die Messgeräte sagen alles ist gut? Okay, nun müssen die Chassis einige Stunden laufen. Hernach prüfen die Techniker erneut, ob alles im Lot ist. Chassis ins Gehäuse, fertig?

Nein, nicht ganz, erst wird es wirklich ernst, denn jeder Amp muss auch akustisch beweisen, dass er top in Schuss ist. Das kann gemacht werden ohne die Kollegen in der Fertigung zu stören, denn es gibt in der Halle auch eine Schallkabine. Neben dem Sound auch die Funktionen erneut prüfen, letzter Haken auf dem Laufzettel, ab in den Karton.

Forschender Blick durch die Halle. „Ich sehe gar keine Boxen, wieso?“ Woher auch, die werden gar nicht hier gefertigt. „Die Gehäuse für die Verstärker wie auch komplett die Cabinets fertigt ein Subunternehmen in Tschechien. Das gehört quasi zu uns. Die machen nichts anderes. Die Boxen kommen auch gar nicht erst hierher, sondern gehen direkt zum Vertrieb nach Bochum“ erklärt Horst. Aha, das Unternehmen teilt sich also in drei Divisionen auf.

Engl Meilensteine

Wenn man die Modellhistorie aufmerksam passieren lässt und parallel die Entwicklung des Marktes dagegen hält, wird klar, dass Engl mit Features wie dem Noise-Gate, Endstufenschutzschaltungen, intelligenten Schalt-Interfaces usw. ein um das andere Mal Trendsetter für Innovationen war.

… der Engl Savage 120

Sehr eindrucksvoll zeigt sich das an dem wegweisenden Konzept des 1993 erschienenen Savage 120. Zwei Kanäle, die jeweils in zwei Subkanäle unterteilt waren, ergaben dank eleganter Abstimmung eine vierkanalige Vorstufe: Clean, Crunch, Crunch-2, Lead. Diverse Soundschalter machten den Amp überaus variabel. Außerdem konnte zwischen zwei Master-Volumes und zwei PresenceReglern gewechselt werden, per Fußschalter!

Diesen Luxus bot schon einige Jahre zuvor Engls 19″-Rackhead-System. Zwei Effektwege, ein Compensated-Out (f. Recording u. ä.), optional nachrüstbar ein MIDI-Interface, der Savage-120 war seiner Zeit hypermodern und innovativ.

… die Entstehung des Ritchie Blackmore Signature 150

Zwei Jahre später, 1995, konnte Engl die Fachwelt damit beeindrucken, dass die Legende Ritchie Blackmore besonderes Interesse an der Marke zeigte; er hatte Gefallen am Savage 120 gefunden. Gar nicht so kapriziös wie man es ihm nachsagte, reagierte Mr. Blackmore umgehend nach einer lockeren Anfrage beim Management und traf sich mit Horst Langer, um die Möglichkeiten einer Zusammenarbeit zu sondieren.

„Wir haben gesprochen, und er ließ mir schließlich weitgehend freie Hand. Die Basis war der Savage 120. Er wollte Hall haben, und ich habe noch ein paar andere Modifikationen vorgenommen. Einen High-Gain-Kanal hat das Modell nur bekommen, weil wir dachten, der normale User muss/möchte das haben. Ritchie braucht den nicht, alte Schule, ein Kanal, den Rest macht er mit dem Volume-Poti.

Wir haben dann gewartet, was wegen der Tantiemen kommt. Nach einiger Zeit erhielten wir die Nachricht, dass Blackmore nichts haben wollte für die Nutzung seines Namens. Wie lieferten den Amp und den Support, das war’s.“ Der Ritchie Blackmore Signature 150 kam 1996 auf den Markt und ist als R.B.S. 100 bis heute im Programm.

…der Gigmaster in Kooperation mit Steve Morse

Bei der Zusammenarbeit mit Steve Morse konnte Engl erneut seine Kompetenz beweisen. Der Ausnahmegitarrist ist bekannt für seine filigranen Sound-Vorstellungen. Ihm einen Amp auf den Leib zu schneidern, stellte insofern eine ganz besondere Herausforderung dar. Der Kontakt war über Steves Roadie Michael Berger zustande gekommen, der ein enger Freund des Engl-Vertriebsmanagers Christian Schlossarek ist.

Steve Morse spielte bereits eine zeitlang zwei der Special-Edition-Modelle und hatte an ihnen von Horst schon Modifikationen vornehmen lassen. Bald war aber der neu erschienene Invader sein Favorit, insbesondere sein Kanal-2. „Als wir das Signature-Modell planten, wollte Steve den Sound des Kanal-1 und -2 des Invaders. Kanal-3: Schöpfungsfreiheit Langer“ erklärt Horst.

„Ich dachte dann, okay, er hat mir erzählt, dass er an den Mitten gerne viel experimentiert, also lasse ich mir etwas einfallen, womit er die besser bearbeiten kann.“ Das Resultat ist ein aufwendiges, immer noch passiv arbeitendes Klangregelnetzwerk mit vier (!) Mittenreglern, die sogar paarweise noch in ihrer Wirkung umschaltbar sind (Lo-Mid-, -2, Hi-Mid-1, -2).

Auf ganz andere Weise spektakulär präsentierte sich 2010 der Gigmaster. Topteil und Combo hyperkompakt, ausgestattet mit Power-Soak und Recording-D.-I.-Out, 15 Watt stark, das waren Vorreiter für die aufkommende neue Generation der transportfreundlichen Alleskönner. Made in Germany, zu einem Preis, den andere nur in China schaffen.

In dem Video präsentiert Dennis Hormes den Engl Gigmaster:

Entwicklung

Wenn es um neue Modelle geht, lastet die Verantwortung für die Elektronik auf den Schultern nur einer Person. Horst konstruiert diesen Teil der Verstärker im Alleingang. Wie läuft das ab? „Wenn ich anfange, haben wir im Team inklusive des Vertriebs die Eckdaten des Konzepts schon klar umrissen. Man muss ja heute vorher wissen, in welcher Preisklasse das Produkt konkurrieren soll.“

Okay, aber: „Wie geht das vor sich im Labor, orientierst du dich z. B. an Sounds und Schaltungen bestimmter Amps?“ Das ist offensichtlich gar nicht das Ding vom Horst. „Nein, so nicht, wir kopieren nichts. Ich komme ja auch nicht aus der Tuner-Ecke. Ich habe für mich selbst eine Vorstellung, wie es klingen soll, und weiß ja auch, was man technisch alles machen kann. So fange ich an und manches ergibt sich einfach auf dem Wege.“

Aha, er lässt sich unterwegs noch inspirieren; verständlich, ist ja auch ein kreativer Prozess. Die Elektronik ist jedoch nur eine Seite der Medaille. In allem, was die Mechanik angeht, hat Edmund die Fäden in der Hand. Als gelernter Werkzeugmacher kennt er sich in Sachen Konstruktion von Gehäusen und Chassis natürlich perfekt aus. So gehört zu seiner Arbeit unter anderem, die technischen Zeichnungen anzufertigen.

Eine ideale Konstellation: Horst und Edmund ergänzen sich kongenial und paritätisch in ihrer Arbeit. Wenn der Prototyp steht, ist der nächste Schritt, ihn verschiedenen Profi-Gitarristen vorzustellen und Kritik einzuholen. Auf diese Art wird das neue Modell bis zur Serienreife verfeinert.

Die Frage, ob er denn vorhandene Schaltungsmodule wie z. B. den FX-Weg universell verwenden kann, verneint er: „Die Schaltungen sind in der Regel so individuell, dass ich nicht einfach etwas übernehmen kann.“ Bei den Signature-Modellen hat natürlich der VIP-Gitarrist das letzte Wort.

Im Falle von Steve Morse wurde die Zusammenarbeit besonders intensiv. Horst war bei Deep-Purple-Konzerten am Rande der Bühne anwesend und konnte so hautnah erleben, wie Steve arbeitet und klingt. „Der kam mitten im Song rüber und gab Kommentare ab“ wundert sich Horst noch heute, der, um Morse perfekt betreuen zu können, u. a. extra eine Steuermatrix gebaut hatte, mit der er Bauteilwerte in der Schaltung des Amps von außen anpassen konnte.

Philosophie & Identität

„Der Kunde soll für sein Geld wirklich gute Ware bekommen“ bringt Beate das Credo der Firma auf den Punkt. „Und es soll auch immer etwas Besonderes sein. Deswegen treiben wir den Aufwand mit den Gehäusen. Du glaubst nicht, was uns die eloxierten Stangen an der Front kosten …“. Ja, oder die Ketten mit ihren mühselig einzeln verschweißten Gliedern beim Victor Smolski Ltd.-Edition-Amp.

Engl macht auch Bass – in dem Video präsentiert Laura Fink den Ironbass:

Auch die Tatsache, dass die Beschriftungen nicht einfach direkt auf die Chassis aufgebracht werden, wie man es selbst bei hochpreisigen Produkten anderer Marken sieht, sondern Engl extra Front- und Back-Panels fertigt, wertet die Produkte auf. Dass vor allem aber die Performance durchweg vom Feinsten ist/war, belegen einerseits unsere zahlreichen Tests, andererseits die Vielzahl an renommierten Endorsern, die exklusiv über Engl-Equipment spielen, Material von der Stange, ohne spezielle Modifikationen.

„Bei uns bekommen die Endorser kein Geld. Die sollen die Sachen aus Überzeugung spielen, was soll das sonst?!“ betont Beate in dem Zusammenhang. „Wir betreuen die Künstler vertraglich geregelt mit Leihgaben und Support, mehr nicht.“ Umso eindrucksvoller liest sich die Liste der „Noted User“: Vivian Cambell/Def Leppard, Duff McKagan, Marty Friedman, Zach Myers, Dave Stewart, Paul Stanley/Kiss, Chris Broderick von Megadeth, Sami von Kreator, Bob Kulick, um nur einige zu nennen.

Es hat der Popularität sicher auch geholfen, dass es seit einiger Zeit in North Hollywood den „Engl Guitar Amp Showroom“ gibt, betreut von oben bereits erwähntem Michael Berger. Hier kann jedermann bei einem persönlichen Termin die Produkte erleben.

Engls Qualitätsanspruch

Ich durfte an zwei Tagen die Fabrikation kennenlernen und habe gesehen, was ich mit meinen Erfahrungen aus weit über einem Dutzend G&B-Tests von Engl-Amps vorab eigentlich nicht anders erwartet hatte: Hier werden sehr sorgfältig hochwertigste Produkte gefertigt. Seinem hohen Qualitätsanspruch wird Engl in jeder Hinsicht gerecht.

Man bemüht sich bis ins Detail um Optimierung. Was sich für den User z. B. darin niederschlägt, dass er eine geradezu mustergültige Bedienungsanleitung erhält, die mit unzähligen Tipps ausgesprochen informativ ist, oder anhand der Grading-Codes Röhren bekommt, die er ohne Bias-Ruhestromjustage in seinem Amp einsetzen kann.

Bemerkenswert war andererseits zu erleben, wie das Team der Chefetage nach all den Jahren noch immer voller Enthusiasmus mit der Materie verhaftet ist und sich nach wie vor klar zum Standort Deutschland bekennt. So kann man Engl nur wünschen, dass eine erfolgreiche Zukunft auf die Firma wartet.

Mein besonderer Dank gilt Horst Langer, der mit stoischer Ruhe meine Neugier ertrug und offen, ohne Vorbehalte über Technik und Produktion Auskunft gab.

Text + Fotos: Ebo Wagner / Horst Langer (Gitarre & Bass 02/2013)